ПРОЕКТЫ

-

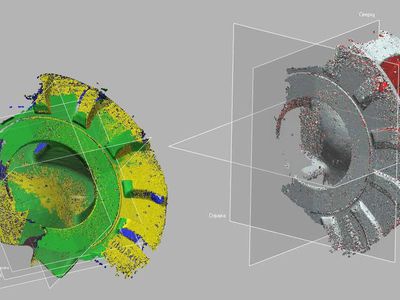

Реверс-инжиниринг и подготовка КД для ГРК Быстринское

Реверс-инжиниринг и подготовка КД для ГРК БыстринскоеВ 2020 году инженеры ООО "Эстрел Инжиниринг" выполнили крупный проект по реверс-инжинирингу в рамках импортозамещения запасных ча…

-

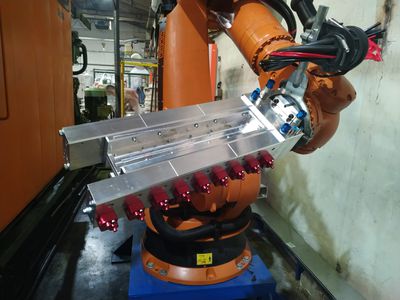

Высокотехнологичная оснастка для робота-манипулятора

Высокотехнологичная оснастка для робота-манипулятораВ сотрудничестве с нашими партнерами компанией ООО "Основа прогресса" изготовлена высокотехнологичная оснастка для робота-ма…

-

Корпус редуктора для лодочного мотора

Корпус редуктора для лодочного мотораНашими сотрудниками был проведен комплекс работ по реверс-инжинирингу корпуса редуктора с внесением изменений в конструкцию корпуса в соотв…

-

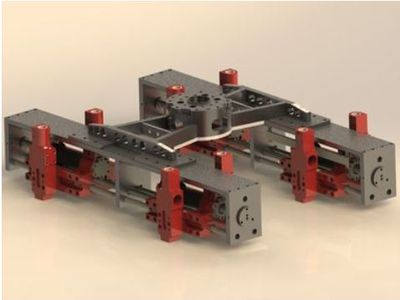

Механический захват для литых алюминиевых дисков

Механический захват для литых алюминиевых дисковВ рамках программы по импортозамещению, реализуемой в ООО «Эстрел Инжиниринг», проводятся работы по созданию аналогов различног…

-

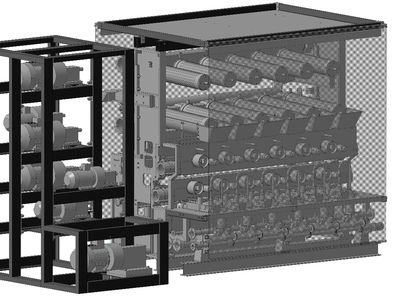

Конвейер транспортировки листового металла

Конвейер транспортировки листового металлаВ результате проведения технологического аудита предприятия по производству листового металла инженеры компании выявили, что производственн…

-

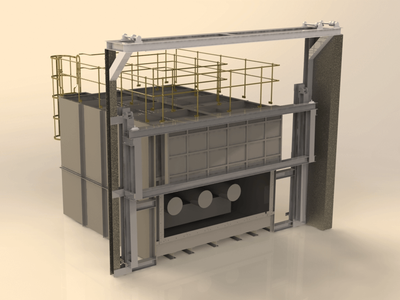

Реверс-инжиниринг кузнечной печи

Реверс-инжиниринг кузнечной печиПеред специалистами ООО «Эстрел Инжиниринг» была поставлена задача смоделировать существующую печь отпуска круглых стальных сли…

-

ПРЯДИЛЬНАЯ МАШИНА

ПРЯДИЛЬНАЯ МАШИНАПример предоставления услуг по комплексному реверс-инжинирингу с последующей модернизацией конструкции линии по производству арамидной нити.

-

Литье полимеров на формах заказчика

Литье полимеров на формах заказчикаООО "Эстрел Инжиниринг" занимается, в том числе, и литьем полимеров на формах заказчика. Конкретно в этом случае нашим партнерам …

-

Колпачки для автомобильных дисков

Колпачки для автомобильных дисковВо второй половине 2019 года заключен договор с производственной компании «Вектор» на поставку 700 000 пластиковых колпачков дл…

-

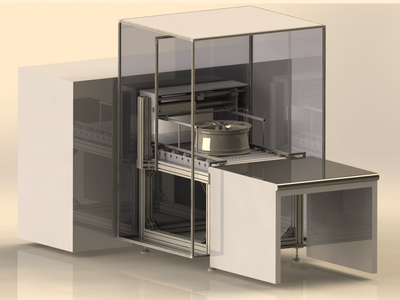

ЛИНИЯ МАРКИРОВКИ ДИСКОВ

ЛИНИЯ МАРКИРОВКИ ДИСКОВОборудование для лазерной маркировки дисков различных типоразмеров.

-

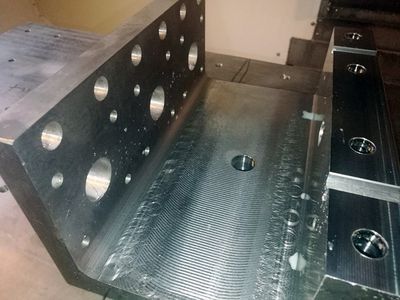

ФОРМООБРАЗУЮЩАЯ ЧАСТЬ СОСТАВНОЙ ПРЕСС-ФОРМЫ ДЛЯ ТПА

ФОРМООБРАЗУЮЩАЯ ЧАСТЬ СОСТАВНОЙ ПРЕСС-ФОРМЫ ДЛЯ ТПАДанный проект заключался в изготовлении деталей для составной пресс-формы по чертежам заказчика в сжатые сроки. Перед специалистами компани…

-

СВАРОЧНЫЙ ЭЛЕКТРОД ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИ

СВАРОЧНЫЙ ЭЛЕКТРОД ДЛЯ УЛЬТРАЗВУКОВОЙ СВАРКИОсновной задачей проекта являлось освоение процесса изготовления сварочного электрода для ультразвуковой сварке (УЗС) в кратчайшие сроки дл…

-

МЕХАНИЗМ ОТКРЫТИЯ И ПРИЖИМА ДВЕРИ

МЕХАНИЗМ ОТКРЫТИЯ И ПРИЖИМА ДВЕРИДля кузнечной печи (стальные круглые слитки) разработан механизм открытия и прижима двери.

-

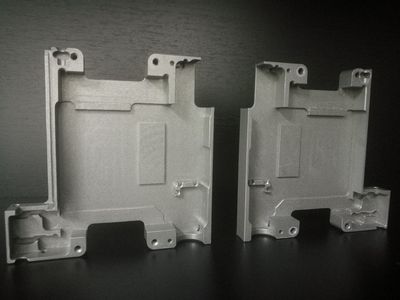

КОРПУС И КРЫШКА ДЛЯ ЭЛЕКТРОННОГО БЛОКА УПРАВЛЕНИЯ

КОРПУС И КРЫШКА ДЛЯ ЭЛЕКТРОННОГО БЛОКА УПРАВЛЕНИЯПеред специалистами компании стояла задача запуска мелкосерийного производства корпусов и крышек для электронных блоков управления.

-

СТУПИЦА 3-Х ЛОПАСТНОГО ПРОПЕЛЛЕРА

СТУПИЦА 3-Х ЛОПАСТНОГО ПРОПЕЛЛЕРАОсновной задачей данного проекта являлось изготовление детали по примеру готового изделия.

-

Изготовление крепления масляного насоса ДВС

Изготовление крепления масляного насоса ДВСПример изготовления единичного изделия по чертежам заказчика.

-

Изготовление корпуса гидрозажима

Изготовление корпуса гидрозажимаПример изготовления единичного изделия по чертежам заказчика.